Las fábricas del futuro

Fábricas del futuro

8 de abril de 2024

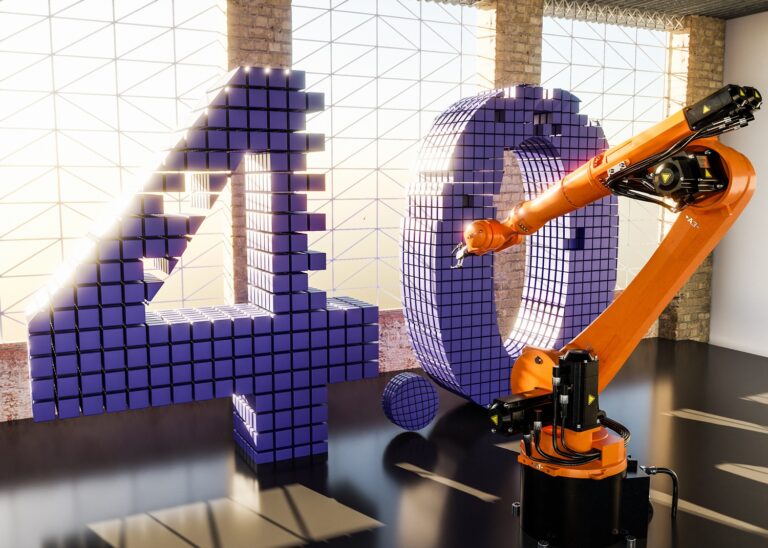

La cuarta revolución industrial o industria 4.0 supone una nueva era de nuestras fábricas caracterizada por la automatización, la conectividad y la digitalización. Muchos fabricantes tendrán que adaptarse a este nuevo entorno si quieren ser competitivos. La Unión Europea ya ha creado una asociación público-privada denominada “Fábricas del futuro”.

La iniciativa supone un impulso para que la industria manufacturera afronte el futuro caracterizado por un nuevo escenario tecnológico y medioambiental. Se trata de aprovechar al máximo las oportunidades que ofrece la industria 4.0. Este nuevo escenario también impone nuevas reglas de competitividad que pasan por la fabricación de productos de alto valor agregado que responda de un forma ágil y eficiente a las demandas de un mercado que cambia constantemente. Esta adaptación es la que permitirá a estas empresas seguir desempeñando un papel importante en una red de producción dinámica y, a menudo, global.

Las fábricas del futuro se centran en digitalizar sus procesos, sacar el máximo partido a las nuevas tecnologías de producción, así como en gestionar la energía y los materiales de una forma cada vez más circular. Junto a la innovación tecnológica y la sostenibilidad, la innovación social también es una prioridad absoluta, un proceso que implica centrarse en la implicación personal, la creatividad y la autonomía de los equipos y de los empleados individuales.

El concepto de Digital Twins (gemelos digitales) cada vez está ganando más terreno en la transición a la industria 4.0. Se trata de representaciones digitales “vivas” de dispositivos y procesos que componen una factoría mediante la utilización de los últimos avances en tecnologías del Internet de las Cosas Industrial (IoT) y en técnicas de aprendizaje basadas en Big Data. Con la información en directo de una planta, el histórico de operaciones y mantenimiento, y la aplicación de técnicas de machine learning, es posible obtener un modelo de alta precisión cuyo comportamiento se asemeja fielmente al del sistema real.

Se logra de esta forma un entorno protegido y seguro para la experimentación, ideal para detectar problemas antes de que ocurran, planificar tareas de mantenimiento evitando paradas inesperadas, construir nuevos escenarios de funcionamiento más eficientes, desarrollar nuevas oportunidades de negocio y nuevos planes de fabricación, o incluso realizar previsiones a futuro.

En definitiva, un gemelo digital contribuye a que personas y organizaciones adopten decisiones a partir de una información de mayor calidad, lo que les permite ahorrar tiempo y, en última instancia, reducir costes.